Chaleco airbag homologado, los puntos clave

La norma EN 1621-4 : 2013, es la que detalla los procedimientos para la homologación de un chaleco airbag. Sin embargo, se cuentan con los dedos de una mano los chalecos airbag que han superado las pruebas.

Pero ¿qué significa en realidad que un chaleco airbag esté homologado?

Pues que un laboratorio oficial ha realizado las pruebas pertinentes que le permiten certificar que ese producto cumple los requisitos establecidos en la norma aplicable, en el caso que nos ocupa, para los airbags de activación mecánica es la EN 1621-4:2013.

Dentro de la gama Rock Tool Co, nuestro chaleco airbag Touring Pro ha sido testado en laboratorio, certificando que ha superado todas las pruebas de la norma EN 1621-4:2013.

Los 10 puntos clave de un chaleco airbag homologado EN 1621-4:2013

Los puntos a evaluar y calificar por parte del laboratorio son más de 35, es un control realmente exhaustivo. Pero para no aburrirte en exceso, a modo de resumen te detallamos los 10 que resultan más interesantes para el usuario final, el motorista.

1. Material de fabricación del chaleco airbag

El material utilizado en el chaleco debe adecuarse a la normativa EN 340. Se presta especial atención al material que puede estar en contacto con el piloto.

2. Control sobre las partes "duras" de todo el producto

Un chaleco airbag homologado no puede presentar aristas o zonas que puedan llegar a cortar, impactar con el motorista o producir lesiones en caso de accidente.

En caso de los materiales que tengan que ser sólidos (por ejemplo la botella o su sistema de percusión) debe existir una capa de material protector que, en caso de accidente, atenúe el impacto de estas partes contra el cuerpo del motorista.

Este sistema de atenuación de impactos debe asegurar que la fuerza de impacto no supere los 35 kN.

3. Tiempo de activación del sistema airbag

Uno de los puntos más interesantes y críticos es el que certifica el tiempo de activación en caso de accidente.

Para ello se utilizan cámaras de alta velocidad, que son las encargadas de registrar este dato con toda fiabilidad.

Un chaleco airbag homologado garantiza que la activación se produce en un tiempo siempre inferior a 200 milisegundos.

4. Tiempo que se mantiene el aire en el interior del chaleco airbag homologado

Del mismo modo que sucede con los airbags de los coches, el aire contenido dentro del chaleco no queda dentro por espacios largos de tiempo.

Al contrario que en el caso de los chalecos salvavidas, el cometido del chaleco airbag es activarse lo más rápido posible para proteger durante el impacto. En un chaleco salvavidas no es tan importante el tiempo de activación, pero el aire sí debe permanecer en interior de la cámara para garantizar la flotabiidad.

Es lógico: un accidente y su posible impacto posterior tiene una duración de apenas unos segundos.

¿Y cuánto tiempo debe mantenerse el aire en el interior del chaleco? Pues de igual modo que se mide la velocidad de activación, las cámaras de alta velocidad registran el tiempo en el que el airbag permanece completamente inflado. Para acceder a la certificación EN 1621-4:2013 este tiempo no puede ser inferior a 5 segundos.

5. Comprobación de los protectores añadidos (espaldera)

El protocolo de certificación EN 1621-4:2013 también contempla el control de los protectores añadidos, como es el caso de la espaldera.

En el caso de nuestro chaleco Touring Pro, ofrece al piloto una doble certificación EN 1621-4:2013 (airbag) y 1621-2 (máxima protección en espaldera).

Ojo, 1621-1 es el nivel básico de protección, 1621-2 es el máximo, con una capacidad de absorción de impactos del doble que el primero.

6. Comprobación del mecanismo de activación

Otro punto clave, que el laboratorio comprueba minuciosamente, es el del mecanismo de activación.

Se mide la energía necesaria para la activación del sistema, que debe ser <5.0 j (qué es un julio, aquí).

Todo el mecanismo de conexión moto-piloto (la correa de activación) también se somete a pruebas exhaustivas para garantizar su seguridad, y que su punto de rotura sea al menos 4 veces el necesario para la activación del chaleco airbag.

7. Un chaleco airbag homologado debe soportar tres impactos en cada zona de protección

Para alcanzar la certificación EN 1621-4:2013 de chaleco airbag homologado, cada unidad se somete por parte del laboratorio a tres pruebas de impacto.

La primera prueba de impacto se realiza con el primera hinchado (la botella preínstalada en el chaleco airbag).

El segundo y tercer control de impactos se realizan después de desinflar el chaleco y proceder al rearme del sistema (cambio de botella).

El chaleco debe soportar las tres pruebas de impacto cumpliendo con todos los parámetros requeridos por el laboratorio.

8. Ergonomía y confort de un chaleco airbag homologado

Las pruebas de ergonomía están enfocadas a garantizar la comodidad y seguridad del piloto, por ejemplo se comprueba:

- Ajuste del chaleco airbag, firme pero cómodo.

- Facilidad de uso de la motocicleta con el chaleco puesto (mandos, manillar...). Importante, este punto se comprueba tanto con el chaleco desactivado como ya inflado.

- Campo de visión, facilidad de movimientos. El chaleco no debe interferir.

- El chaleco debe resultar cómodo y no afectar a los movimientos normales ni. a la respiración del piloto.

- Y una prueba curiosa: con el chaleco desinflado debe permitir suficiente movilidad como para recoger un objeto del suelo.

9. Cómo se realizan las pruebas durante el proceso de homologación EN 1621-4:2013

Las prueba de homologación se realizan en un entorno lo más neutro posible, concretamente, el producto deberá permanecer al menos durante 48 horas en un lugar con una temperatura de 23º C (+2º / -2º C) y una humedad ambiental del 50% (+5% / -5%).

En cuanto a las tallas, en los diferentes tests el laboratorio de homologación comprueban todas las tallas disponibles. En el caso de los chalecos airbag homologados no es tan decisivo como por ejemplo en el caso de os cascos, que pueden cambiar el tamaño de calota, pero tiene su importancia y como tal se comprueba.

Para las mediciones de velocidad se utilizan cámara de alta velocidad.

En las mediciones que buscan el punto de rotura (por ejemplo en las correas) se emplean dinamómetros...

Es un proceso minucioso y complejo, en el que todas las herramientas deben disponer a su vez de la certificación que garantice que las mediciones son correctas. Esa certificación de las herramientas utilizadas permite un error máximo de +-4%.

Incluso el propio laboratorio tiene que haber pasado la certificación de conformidad que le permite a su vez certificar los estándares correspondientes de acuerdo a la normativa europea, en este caso EN 1621-4:2013.

10. Existe algún otro tipo de homologación para chalecos airbag aparte de la norma 1621-4:2013

Hay diferentes laboratorios que realizan incluso tests propios, aunque la mayoría se adapta a este modelo de la norma EN 1621-4:2013, que está detallado en su texto descriptivo: Ropa de protección frente a impactos mecánicos para motociclistas. Parte 4: Protectores inflables para motociclistas. Requisitos y métodos de ensayo.

¿Más información?: click en este enlace.

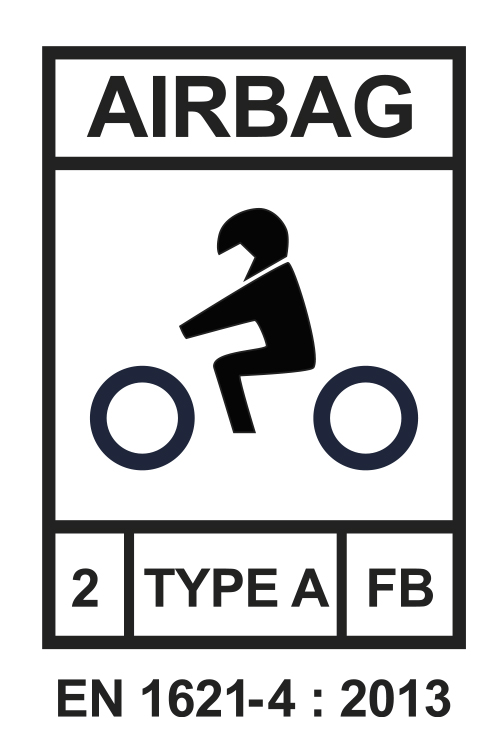

Ejemplo de etiquetado

Esta es la etiqueta normalizada que debes encontrar en un chaleco airbag certificado.

AIRBAG hace referencia al tipo de producto.

El icono del motorista nos indica que es apropiado para su uso en este tipo de vehiculos.

La cifra 2 identifica el nivel de protección.

B hace referencia a la zona de protección ""B" BACK "FB" FULL BACK".

Por último, al pie consta la identificación de la norma a la que se adecua la certificación/homologación, en este caso, para los chalecos airbag de accionamiento mecánico, debe indicar EN 1621-4:2013.